针对其新型电池电动iX SAV,宝马集团整合了之前在i3、i8和7系设计中采取的CFRP策略,同时还添加了CFRTP的轻质刚性框架。

宝马2022 iX 系列的多材料Carbon Cage

宝马iX电池电动SAV,每充一次电最多可续航300英里,两台电动机和一个100千瓦时的高压电池为其供电。

iX是建立在宝马集团先前跨越十多年开发的电动汽车基础之上。早在2010年,宝马集团就在JEC World展会期间公布了其首款大量采用复合材料的电动乘用车,这款全电动的紧凑型四门轿车最初被命名为Megacity,正式推出时被命名为i3,现已投入量产。i3采用了碳纤维复合材料的单体车身结构,名为Life Module,由树脂传递模塑成型(RTM)工艺制成。i3及后来i8的Life Modules均在宝马集团位于德国莱比锡的工厂中生产,由全碳纤维的环氧结构构成,采用德国西格里集团提供的缝编非织造织物及回收碳纤维制造,并完全由机器人进行组装。

7系豪华轿车则在宝马位于德国丁戈尔芬的工厂中制造。 该系列轿车拥有一个由16个多材料车身面板组成的Carbon Core结构,每个组件的制造都采用了以下4种制造工艺中的一种:湿发模压、RTM、碳纤维片状模塑(SMC)成型,或者先制成一种复合材料/钢的混合部件,然后再通过自动化的装配系统将其粘接起来并铆接到钢制部件上。

于2020年11月公布的iX,是宝马集团在大量采用复合材料的全电动设计方面取得的又一进展,它采用了多材料的车身结构,宝马集团将这种车身结构称作Carbon Cage。据宝马集团车身及内外饰开发部高级副总裁Uwe Koehler介绍,在iX中,宝马集团整合了7系的Carbon Core与之前宝马i 系的全碳纤维的车身结构。

这款车的外观尺寸也采用了混合设计:据说,iX在长度和宽度上可与宝马X5中型SAV相媲美,而高度几乎与宝马X6一样,且采用了与X7一样大的车轮。

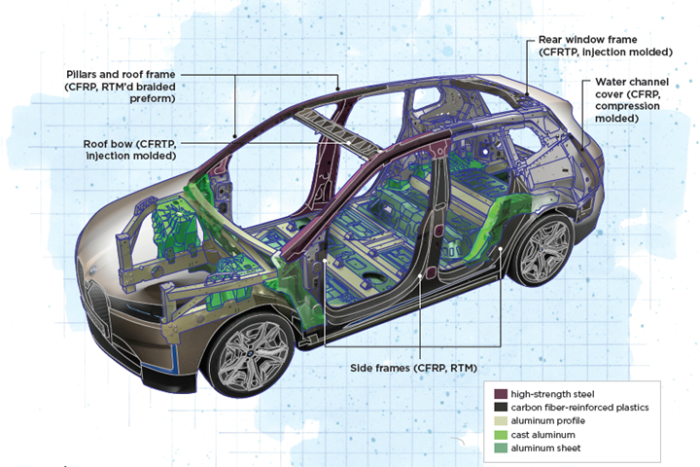

针对其2022电池电动iX SAV,宝马在之前大量使用复合材料的i3、i8和7系车身结构设计基础上,开发了多材料的Carbon Cage车身结构。部分归功于其轻量化的设计,据说iX每充一次电的最大续航里程是300英里(图片来自宝马集团)

采用轻量化、空气动力学和多材料的车身设计

iX SAV的整车设计以空气动力学和续航里程为目标,强调了外形和外观的简约化。

宝马称其多材料的概念为一种智能的轻量化设计。该车整备质量2566kg,大小与宝马X5类似,但据说其车身外壳要轻80kg。iX 的车身包括:碳纤维增强聚合物(CFRP)制成的内部框架、金属空间框架(一种铝制的地板总成)内的支柱部件,以及提供额外强度和碰撞保护的钢制外侧框架。通过安装CFRP的侧框而不是传统的钢制部件,据说可以减轻几公斤的汽车重量。总体思路是,要在减重的同时增加车身的刚度,以使汽车的效率和续航里程最大化,同时提高碰撞安全性。

“创新的轻量化设计是宝马i车型的一个基本特征。”Uwe Koehler表示,“只要将CFRP 用在车身结构的正确位置,就能提供高度的功能优势。因此,我们在iX的正确位置智能地应用了由正确材料组成的混合材料。”

最终的设计结果是:

1.“智能的轻量化设计”平衡应用好了CFRP内部框架部件与金属空间框架;

2. 吸取了来自以往i 系列复合材料概念的设计思想和经验教训;

3. 采用了3种复合材料生产工艺:RTM、模压成型或CFRTP二次注射成型。

与7系的Carbon Core一样,iX 的Carbon Cage含有CFRP的车柱和车顶框架。此外,还在iX的次表面区域增加了交叉连接和可见部件,包括可见的侧框、后尾门上的一个切槽(cutout)以及后备箱上的水道盖以用于保护车辆的内部。所有这些复合材料的部件,均

采用德国西格里碳纤维公司提供的碳纤维以及环氧树脂或者一种热塑性的基体材料制成。

制造和组装

这些复合材料的部件由以下3种工艺中的一种制成:RTM、模压成型或注射成型。这些部件在宝马工厂中被制成后,再被送入宝马丁戈尔芬工厂进行组装。宝马iX项目经理Johann Kistler介绍说,宝马的生产设施包含了从纤维到部件的完整的内部价值流,并具备高度的自动化水平,这意味着可以低成本、高标准地制造CFRP部件。

为了最大程度地减轻重量并获得最佳性能,宝马iX采用了混合材料,包括在一个金属和铝制的框架内应用了热固性和热塑性的碳纤维增强复合材料(图片来自宝马集团)

RTM:Carbon Cage中的大部分组件均由RTM工艺制成,包括:A、B、C柱,从前门槛到B柱后方的车顶框架,以及汽车的侧框架。一种编织的CFRP型材在成型过程中采用临时的PET芯核为其提供内部支撑,成型后再去掉芯核。在最终的组装过程中,将车顶和侧框结构粘接到一个外部的钢加强件上,以为高应力区提供延展性。

模压成型:朝向车身后部的水道盖是采用湿法模压成型工艺制成的。

CFRTP的二次注射成型:针对车顶框架和后窗框架,宝马集团决定采用由回收短切碳纤维增强的热塑性粒料来对杆状的CFRP预成型件进行二次成型。Kistler解释说,在采用回收碳纤维增强的热塑性塑料进行二次注射成型之前,先要对拉挤的杆状CFRP预成型件进行加热、成形,然后将其与钢接头一起埋入注射模具中。“众所周知,注射成型是一种完全自动化的成本相当低的工艺。”他说道,“通过在热塑性塑料中加入不同的添加剂,可以轻松调整部件的性能。”这项工艺类似于之前宝马集团与西格里在示范项目MAI Skellet中所采用的工艺,在那个项目中,他们将热塑性塑料的拉挤成型与二次注射成型结合起来,制成了一种具有成本竞争力的优化的挡风玻璃框架。

据说,这种CFRP-CFRTP的混合结构与同样的钢制部件相比,在提高刚性的同时还减轻了5 kg的重量,同时实现了宝马想要的简约外观,从而增加了乘员舱的宽敞感。这种复杂形状允许将其他组件如控制装置的支架、清洗液管路和线束等纳入车辆框架中。

当所有这些部件被制成后,宝马丁戈尔芬工厂就使用大量的自动化机器人来组装所有的部件。与7系和以前的i系车型一样,这些CFRP部件是通过粘合剂被粘接到车辆的其余部分,钢嵌件是通过点焊被连接到车身上。“采用一种智能选择的粘合剂,可以为优化刚度和动力传输而设计接头强度。”Kistler介绍说,“最终,所选取的材料及采用的生产工艺,全都精准地满足了每个特定部件的要求,从而为提升车身刚度和碰撞安全性以及尽可能地减轻重量提供了保障。”

所有的复合材料部件均在宝马的生产工厂中制成,然后被送入宝马位于德国丁戈尔芬的装配工厂中,在此采用粘接和机器人组装的方式,与车辆的其余部分组装在一起(图片来自宝马集团)

除Carbon Cage外,iX在设计上还增加了乘员的舒适性和便利性,包括为自动驾驶和停车而优化的先进的计算能力、宽敞的内部空间和特别设计的座椅。宝马集团还尝试在汽车内部使用一些回收材料或天然材料,并声称,其eDrive技术,包括电动机、充电技术、电力电子和电池等,在制造中都没有使用稀土金属。

应用于iX中的一些设计思想,已在大量使用复合材料的现有宝马车型的新版本中得到实现,比如,当前版本的7系比原始设计采用了更多的碳纤维部件,如全CFRP的A、B、C柱,而以前的A、B、C柱则采用的是金属/CFRP的混合材料。根据车型和装饰的不同,汽车的重量比以前的版本最多减轻了130kg。

本文来源:CompositesWorld,SENIA编审,版权归原创作者及其机构所有,分享仅用于学习、交流,如有侵权请告知,我们会及时处理,转载请注明出处。